Твердый сплав — это сплав, состоящий в основном из одного или нескольких тугоплавких карбидов (например, карбида вольфрама, карбида титана и т. д.) в виде порошка, с металлическими порошками (например, кобальта, никеля), служащими связующим веществом. Он производится методом порошковой металлургии. Твердый сплав в основном используется для изготовления высокоскоростных режущих инструментов и режущих инструментов для твердых и прочных материалов. Он также используется в производстве штампов для холодной обработки, прецизионных калибров и высокоизносостойких компонентов, устойчивых к ударам и вибрации.

▌ Характеристики твердого сплава

(1)Высокая твердость, износостойкость и красностойкость.

Твердый сплав имеет твердость 86-93 HRA при комнатной температуре, что эквивалентно 69-81 HRC. Он сохраняет высокую твердость при температурах 900-1000°C и обладает превосходной износостойкостью. По сравнению с быстрорежущей инструментальной сталью, твердый сплав позволяет достигать скоростей резания в 4-7 раз выше и имеет срок службы в 5-80 раз больше. Он может резать твердые материалы с твердостью до 50HRC.

(2)Высокая прочность и высокий модуль упругости.

Твердый сплав имеет высокую прочность на сжатие до 6000 МПа и модуль упругости в диапазоне от (4-7) × 10^5 МПа, оба значения выше, чем у быстрорежущей стали. Однако его прочность на изгиб относительно ниже, обычно в диапазоне от 1000 до 3000 МПа.

(3)Отличная коррозионная стойкость и стойкость к окислению.

Твердый сплав обычно обладает хорошей стойкостью к атмосферной коррозии, кислотам, щелочам и менее склонен к окислению.

(4)Низкий коэффициент линейного расширения.

Твердый сплав сохраняет стабильную форму и размеры в процессе эксплуатации благодаря низкому коэффициенту линейного расширения.

(5)Фасонные изделия не требуют дополнительной обработки или перешлифовки.

Из-за высокой твердости и хрупкости твердый сплав не подвергается дальнейшей резке или повторной шлифовке после формовки и спекания методом порошковой металлургии. Если требуется дополнительная обработка, применяются такие методы, как электроэрозионная обработка, резка проволокой, электролитическое шлифование или специализированное шлифование шлифовальными кругами. Обычно изделия из твердого сплава определенных размеров паяются, приклеиваются или механически зажимаются на корпусах инструментов или основаниях пресс-форм для использования.

▌ Распространенные типы твердых сплавов

Распространенные типы твердых сплавов по составу и эксплуатационным свойствам подразделяются на три категории: вольфрам-кобальтовые, вольфрам-титан-кобальтовые и вольфрам-титан-танталовые (ниобиевые). Наибольшее распространение в производстве получили вольфрам-кобальтовые и вольфрам-титан-кобальтовые твердые сплавы.

(1)Твердый сплав вольфрам-кобальт:

Основными компонентами являются карбид вольфрама (WC) и кобальт. Марка обозначается кодом "YG", за которым следует процент содержания кобальта. Например, YG6 обозначает твердый сплав вольфрама-кобальта с содержанием кобальта 6% и карбида вольфрама 94%.

(2)Твердый сплав вольфрам-титан-кобальт:

Основные компоненты — карбид вольфрама (WC), карбид титана (TiC) и кобальт. Марка обозначается кодом «YT», за которым следует процент содержания карбида титана. Например, YT15 обозначает твердый сплав вольфрама-титана-кобальта с содержанием карбида титана 15%.

(3)Твердый сплав вольфрам-титан-тантал (ниобий):

Этот тип твердого сплава также известен как универсальный твердый сплав или многоцелевой твердый сплав. Основными компонентами являются карбид вольфрама (WC), карбид титана (TiC), карбид тантала (TaC) или карбид ниобия (NbC) и кобальт. Марка обозначается кодом "YW" (инициалы "Ying" и "Wan", что означает твердый и универсальный на китайском языке), за которым следует цифра.

▌ Применение твердого сплава

(1)Материалы режущего инструмента:

Твердый сплав широко используется в производстве материалов для режущих инструментов, включая токарные инструменты, фрезы, лезвия рубанков, сверла и т. д. Твердые сплавы вольфрам-кобальт подходят для обработки с короткой стружкой черных и цветных металлов, таких как чугун, литая латунь и композитная древесина. Твердые сплавы вольфрам-титан-кобальт подходят для обработки с длинной стружкой стали и других черных металлов. Среди сплавов сплавы с более высоким содержанием кобальта подходят для черновой обработки, а сплавы с более низким содержанием кобальта подходят для чистовой обработки. Универсальные твердые сплавы имеют значительно более длительный срок службы инструмента при обработке труднообрабатываемых материалов, таких как нержавеющая сталь.

(2)Материалы форм:

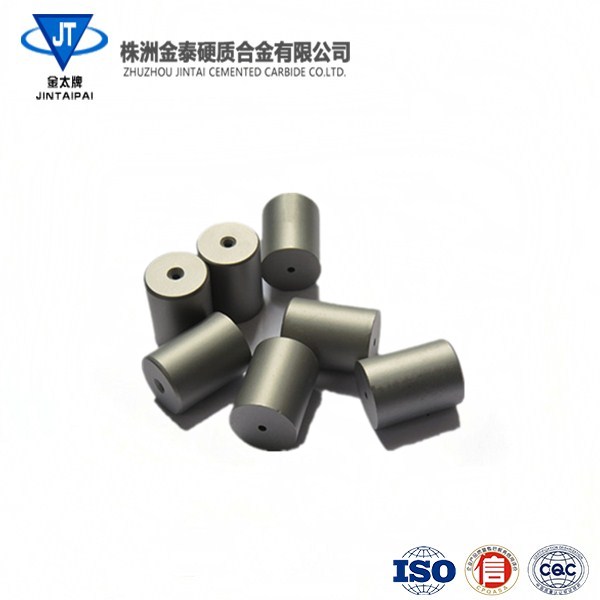

Твердый сплав обычно используется в качестве материала для штампов холодной вытяжки, штампов холодной штамповки, штампов холодной экструзии и штампов холодной высадки.

Твердые сплавы для холодной высадки подвергаются износу при ударах или сильных ударах. Основные требуемые свойства — хорошая ударная вязкость, вязкость разрушения, усталостная прочность, прочность на изгиб и отличная износостойкость. Обычно выбираются сплавы со средним или высоким содержанием кобальта и со средним или крупным зерном. Распространенные марки включают YG15C.

Как правило, существует компромисс между износостойкостью и прочностью в твердых сплавах. Улучшение износостойкости приведет к снижению прочности, в то время как повышение прочности неизбежно приведет к снижению.

Если выбранная марка легко подвержена раннему растрескиванию и повреждению при использовании, целесообразно выбрать марку с более высокой прочностью; Если выбранная марка легко подвержена раннему износу и повреждению при использовании, целесообразно выбрать марку с более высокой твердостью и лучшей износостойкостью. Следующие марки: YG15C, YG18C, YG20C, YL60, YG22C, YG25C слева направо, твердость снижается, износостойкость снижается, прочность улучшается; Наоборот, верно обратное.

(3) Измерительные инструменты и износостойкие детали

Карбид вольфрама используется для изготовления абразивных поверхностных вставок и деталей измерительных инструментов, прецизионных подшипников шлифовальных станков, направляющих и направляющих планок бесцентрово-шлифовальных станков, а также износостойких деталей, таких как токарные центры.

Время публикации: 02-08-2023